技術コラム

従来の簡易金型を超える簡易型でイニシャルコストを抑え、短納期での成形を実現

2025.04.02

プラスチック製品の射出成形を迅速かつ低コスト・小ロットで実現したいとお考えではありませんか?

弊社の簡易金型は、独自の金型製作技術によって、加工性が向上し、コストを従来の金型より約3~4割削減するとともに、納期も大幅に短縮できます。数十個~数百個程度の少量生産に最適です。また、設計変更にも柔軟に対応可能です。成形工程に手作業や治具を取り入れることで独自の金型コスト低減技術を確立しています。

プラスチック製品の小・中量で迅速かつ低コストで実現したい方は、ぜひ弊社の簡易金型をご検討ください。詳細やご相談はお気軽にお問い合わせください。

従来の鋼製金型や簡易金型との違い

簡易金型と量産向け鋼製金型の主な違いを比較してみましょう。

| 項目 | 簡易金型 | 鋼製金型 | ギケンの簡易金型 |

| 金型材料 | アルミ合金など(加工が簡単) | 高硬度の鋼材 | 鋼材 |

| 初期コスト | 低い(約2~3割安価) | 高い(初期投資が大きい) | 低い(約3~4割安価) |

| 製作期間 | 数週間程度 | 数か月 | 数週間程度 |

| 耐久性(ショット数) | 数千回程度 | 数万~百万回以上 | 数1万回程度 |

| 適した用途 | 数千個生産 | 大量生産向け | 数十個~数百個 |

ギケンの簡易金型の秘密

従来の簡易金型は材質にアルミを採用したり、カセット式にすることでコストを抑えた製造をしています。弊社ではカセット型を採用することもありますが、それよりも射出成形時の手作業による工程を取り入れたり、成形時間が長くなるような金型設計を意図的に取り入れることで、余分な金型形状を省き、より簡易的な金型を実現しています。

成形時間が長くなることは量産時にはデメリットになりますので、より少量に特化した金型を活用していると言えます。数十~数百個であれば成形時間が長くても問題ありませんので、結果として短納期、イニシャルの低コストを実現することが可能です。

社内で金型設計~加工~調整まで一貫対応

試作型から小ロット対応の量産型まで、幅広いニーズに創業36年の知識と技術と 強力なパートナーを駆使し、短納期対応いたします

簡易型から成形までの一貫対応フロー

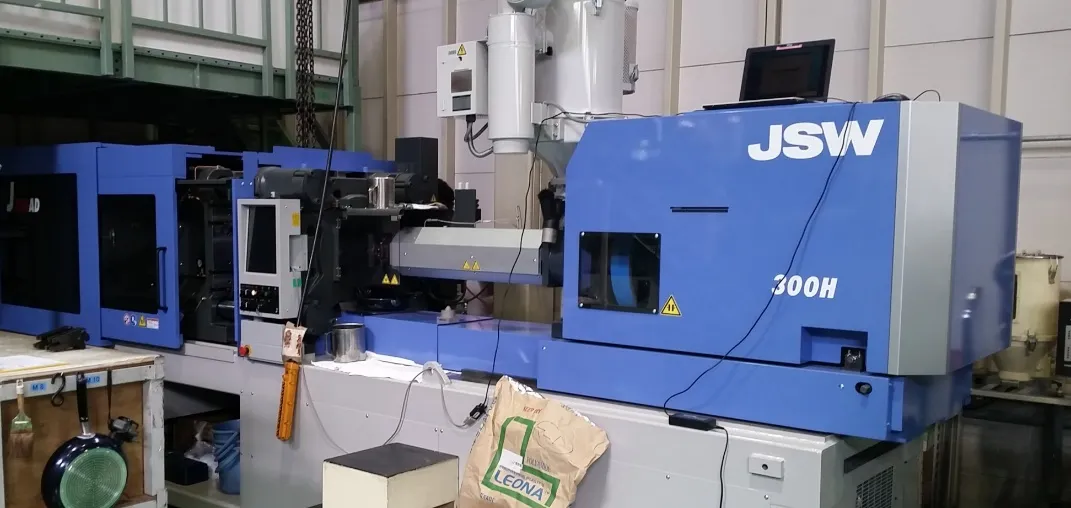

180t、550t、650tの成形機があり、化学発泡やコアバックにも対応

試作~小ロット量産まで社内で射出成形が可能です。(900tから3500tはグループで対応)

各種エンプラ、フィラー入りにも対応可能です。

簡易金型とは?

簡易金型とは、プラスチック製品を試作したり、小ロット(少量)で生産したりする際に役立つ、低コストで迅速に作れる金型です。通常の射出成形金型(大量生産向けの鋼製金型)は、製作コストが高く、製作期間も数か月と長いため、少量生産や試作品の製作には不向きです。一方、簡易金型はアルミニウムやZAS(亜鉛合金)などの加工しやすい材料を使い、構造を簡素化することでコストと製作期間を大幅に短縮できます。

簡易金型を採用するメリット

簡易金型の主なメリットをまとめると以下の通りです。

- 低コストで導入しやすい:初期投資が少なく、試作品や少量生産でも無駄がありません。

- 短納期で製品を作れる:製作期間が短く、急ぎの案件にも迅速に対応可能です。

- 実際の材料で評価可能:量産時と同じ樹脂材料で試作ができるため、精度の高い評価やテストが可能です。

- 小ロット生産に最適:生産数が少ない製品を経済的に作れます。

- 設計変更が容易:設計変更や改良に柔軟に対応でき、開発サイクルを短縮できます。

簡易金型の種類と特徴

簡易金型には「カセット型」と「アルミ型」という2つの代表的なタイプがあります。それぞれの特徴を詳しく見てみましょう。

カセット型

カセット型は、金型の基本部分(モールドベース)を共通化し、製品の形状を決める部分(入れ子)だけを製作する方式です。入れ子は取り外し可能な構造のため、新しい製品を作るときにも入れ子部分のみを作ればよく、全体のコストを抑えることができます。また、入れ子には加工がしやすいアルミ材を使うことが多いため、金型製作が非常に短期間(最短2週間程度)で完了します。

ただし、サイズに制限があり大型製品には向いていません。また、アルミ入れ子は耐久性が低く、生産数が数万回程度に限られます。そのため、「短期間で少量だけ作りたい」「試作品を低コストで評価したい」という用途に最適です。

アルミ型

アルミ型は金型全体をアルミ合金で作る方式で、金型の製作期間が短く、コストも低く抑えられます。また、アルミは熱伝導性が高いため、成形品の冷却時間が短縮でき、生産効率も高くなります。

しかし、アルミは鋼材に比べて傷つきやすく耐久性が低いため、数千~数万回の生産回数に限られます。大量生産には向いていませんが、短期間での試作や少量の生産には大きなメリットがあります。

簡易金型の製作プロセス

簡易金型の製作プロセスは以下のようにシンプルです。

- 金型設計:製品の3Dデータや図面から金型の構造を決定します。

- 金型製作:設計に基づきアルミ材を削り出して金型を製作します。

- 試作成形(トライ):射出成形機で試験成形し、不具合があれば修正します。

- 小ロット生産:試作評価後、必要数を成形して量産します。

- 仕上げ・検品:最終的な仕上げを行い、品質検査を経て出荷します。

簡易金型の活用事例

簡易金型は以下のような場面で効果を発揮します。

- 製品開発の初期試作

- 少量生産品(医療機器や産業装置の部品など)

- スタートアップ企業の試作品やテスト販売

- 限定的なノベルティグッズの製造

- 量産前の設計検証や社内評価

簡易金型を利用することで、コストや時間を抑えつつ、実際の製品に近い品質を短期間で得られるため、製品開発や小規模生産に最適な選択肢です。

ギケンの強み:試作から量産へのスムーズな製品開発支援

試作でうまくいっても、その方法では量産できない可能性があります。試作中にも「これは量産ではどう作るか?」と考え、必要なら設計変更や方法変更を検討します。

弊社では、試作段階からのトータル支援を行っているため、量産を見越した製品開発支援に強みがあります。製品開発のトータルサポートをぜひご活用ください。