技術コラム

真空注型による試作ならギケン

2025.04.02

製品の試作や少量生産を検討する際、

真空注型はコストと時間を節約しつつ高品質な部品を作れる手法として注目されています。

特にデザイナーやスタートアップ企業にとって、初期投資を抑えて迅速にプロトタイプを作成できることは大きなメリットです。

ギケンでは真空注型をはじめ多様な工法で樹脂試作段階からの製品開発支援を行っています。

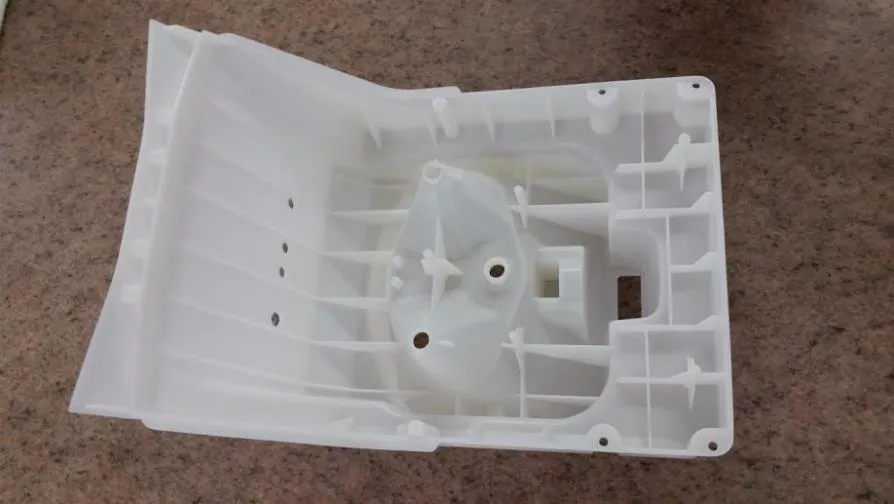

真空注型の製品事例

デザイナー・スタートアップのための真空注型ガイド

1. 真空注型とは?

真空注型とは、マスターモデル(原型)から作ったシリコン製の型に液状の樹脂を真空下で流し込み、硬化させて製品を複製する製造方法です。金属の金型を新たに作る必要がないため、試作品の製作や小ロット生産に適しており、短期間・低コストで高精度な部品を作れることが特徴です。従来の射出成形(プラスチック成形)では金型製作に多大な費用と時間がかかりますが、真空注型では代わりにシリコンゴムの型を用いるため初期投資を大幅に削減でき、開発スピードを飛躍的に短縮できます。こうした利点から、真空注型は様々な業界の試作現場で「樹脂のコピー機」とも呼ばれるほど活用されています。

主な用途としては、製品デザインの検証モデルや機能試作、ユーザーへの提案用モデル、小規模な製品の限定生産などが挙げられます。例えば、工業デザイナーが新製品の外観モデルを評価する場合や、ハードウェア系スタートアップが投資家向けに実物のプロトタイプを少数用意する場合に、真空注型は有効な手段となります。射出成形に匹敵する品質で部品を作れるため、見た目や精度が重要な試作品づくりに最適なのです。

2. 真空注型の工程

真空注型による複製づくりは、次のようなステップで進みます。

- マスターモデルの作成

- まず元となる形状(原型)を準備します。一般的には3Dプリンター(光造形や粉末焼結など)やCNC切削加工によってマスターモデルを作製します。このマスターは最終製品と同じ形状・寸法で、高い表面品質が求められます(後工程の型にそのまま転写されるため)。必要に応じて研磨や塗装でマスターの表面を仕上げておきます。

- シリコン型の作成

- マスターモデルを専用の枠に固定し、その周囲に液状のシリコンゴムを流し込んで固めます。シリコンが硬化したら型を慎重に割ってマスターモデルを取り出し、二分割もしくは複数分割のシリコン型を形成します。これでマスターモデルの形状を写し取った柔らかいシリコン製の型(モールド)が完成します。シリコン型は透明~半透明なため中の様子が確認しやすく、柔軟性があるので後述するアンダーカット(えぐれ形状)にもある程度対応できます。

- 樹脂の注入(複製作成)

- シリコン型に注入口と空気抜きの経路を設け、型を真空注型機にセットします。次に、ポリウレタンなど注型用の液状樹脂を計量・脱泡した上でシリコン型内部に流し込みます。この作業を真空チャンバー内で行うことで、樹脂充填時に気泡の混入を防ぎます。樹脂が隅々まで行き渡ったら、型ごと加熱炉(オーブン)に入れて樹脂を硬化させます。樹脂が固まった後、シリコン型を開いて中から成形品を取り出します。

- 仕上げ・後処理

- 取り出したばかりの成形品は、不要なバリ(余剰部分)やゲート(樹脂注入口の痕跡)があります。これらをニッパーやヤスリで切除・研磨し、必要に応じて塗装やコーティングを行います。こうして完成した複製品は、マスターモデルに近い外観・寸法精度を持った部品となります。

シリコン型はマスターモデルの細部まで形状を写し取っており、硬化した複製品はこのように型から丁寧に取り外されます。柔軟なシリコン型のおかげで、多少の凹凸やアンダーカット形状でも型を破壊せずに抜き出すことが可能です。真空注型ではこの工程を繰り返すことで、同じマスターモデルから複数の部品を得ることができます。

シリコン型1つあたりの製作可能数(寿命)はおよそ20個前後が目安で、形状によっては30~50個程度まで取れる場合もあります。もしさらに多くの部品が必要な場合でも、マスターモデルから追加のシリコン型を作製することで対応可能です。一つのマスターから複数(例えば5個程度)までシリコン型を複製できるため、理論上は1つの原型から合計100個以上の部品を作ることもできます。ただしシリコン型は消耗品であり、樹脂を繰り返し流し込むうちに型が劣化して寸法精度が落ちたり裂けたりするため、量産には向いていません。

3. 真空注型のメリットとデメリット

真空注型には、試作・少量生産に適した多くの利点がある一方、留意すべき欠点も存在します。ここでは主なメリットとデメリットを整理します。

メリット (利点)

- 初期コストが低い: 金型を新規製作しないため初期費用を大幅に抑えられます。シリコン型は安価かつ短時間で作成でき、金型費用が不要なので開発段階のコスト削減につながります。予算の限られたスタートアップでも導入しやすい手法です。

- 小ロット生産に最適: 少ない数量(目安として5~100個程度)の部品製作に向いています。要求数量が数十個程度までであれば、射出成形よりも真空注型の方が経済的で柔軟です。一方、後述するように大量生産には不向きなので、ニーズに合わせて適用範囲が明確です。

- 短納期で迅速: シリコン型は数日で製作可能で、樹脂注型による1ショットあたりの成形も数時間以内で完了します。射出成形用の金型を作る何週間~数ヶ月という期間と比較すると、真空注型ならプロトタイプを非常に短期間で用意できます。開発スピードを優先したい製品開発で強みを発揮します。

- 高精細な再現性: マスターモデルの細部まで忠実に複製でき、表面の質感や模様もそのまま型に転写されます。シリコン型による成形は指紋さえ写し取るほど精密で、細かな意匠やテクスチャも再現可能です。そのためデザイン検証用モデルとして、見た目や触感の評価にも十分耐えうる品質の部品が得られます。また樹脂材料の選定によっては、射出成形品に近い物性(強度・剛性など)を持つ試作品を作ることもできます。

デメリット (課題)

- 大量生産には不向き: シリコン型は耐久性に限りがあり、繰り返し使用すると比較的早く劣化します。一般に1つの型から数十個作ったあたりで型が摩耗・破損してしまうため、何百・何千個といった量産目的には適しません。必要数量が多い場合は、最初から射出成形など量産向けの工法を選択する方が現実的です。真空注型はあくまで少量限定の生産手段と割り切る必要があります。

- 型の寿命が短い: 上記の通りシリコン製の型は金属金型ほど長持ちしません。素材にもよりますが、シリコン型1セットで20~50ショット程度が製作限界で、それを超えると型精度の低下や破損リスクが高まります。そのため、真空注型では型の追加作成や交換の手間・コストが発生し、多数個の連続生産には向かなくなります。型寿命の短さは真空注型の構造的な制約と言えるでしょう。

- 成形品の特性・耐久性の限界: 真空注型で使用するポリウレタン樹脂は熱硬化性樹脂であり、最終製品として一般的な熱可塑性プラスチック(ABSやPPなど)とは性質が異なります。そのため、成形品の長期耐久性や耐熱性・耐候性が市販品レベルに及ばない場合があります。

例えば、屋外で長期間使用する部品や高温に晒される部品には不向きで、時間経過とともに強度が低下したり変色・劣化しやすいことがあります※。また寸法精度の面でも、射出成形用の剛硬な金型と比べてシリコン型は柔らかく熱膨張もするため、大型部品などではわずかな歪みが生じるケースがあります。真空注型品を最終製品として使用する際は、これら性能面の制約を考慮する必要があります。

※最近では、ナイロン樹脂を用いた真空注型(ナイロン注型)も実用化されています。ナイロンは高い耐熱・強度特性を持ち、真空注型品の耐久性向上に寄与しますが、取り扱いが難しく専用設備や高度なノウハウが必要です。現状では対応できる企業が限られているため、主流は扱いやすいウレタン樹脂(ポリウレタン)の注型ですが、将来的にはより高性能な材料への置き換えも進む可能性があります。

他の加工方法との比較

試作や少量製造を行う手段は真空注型以外にも複数存在します。

真空注型 vs. 3Dプリント(積層造形)

3Dプリンターはデジタルデータから直接部品を作れるため1個からでも手軽ですが、材料や強度・表面品質の面で課題が残ることがあります。真空注型は一度マスターを作る手間はあるものの、同じマスターから複数個を複製できるため複数個の試作には向いています。

また、真空注型で用いるウレタン樹脂は最終製品のプラスチックに近い機械的強度や剛性を持つものも多く、積層造形品より頑丈で実用的な試作品が得られるケースが多いです。加えて、マスターモデルの表面を磨いておけば、シリコン型を介することで層痕のない滑らかな仕上がりの複製品が作れる点も利点です。

一方で、形状の自由度という点では3Dプリンターに軍配が上がります。真空注型では型構造上どうしても抜き勾配(型から抜くための傾斜)や分割線の設計が必要で、内部に複雑な空洞を持つ形状には適しません。試作段階ではまず3Dプリントで形状検証し、その後真空注型で複数試作品を作る、といった ハイブリッドな使い分け も一般的です。

真空注型 vs. CNC切削

真空注型 vs. CNC切削: CNC工作機械による切削加工(マシニング)は、ブロック状の素材から削り出して部品を作る方法です。強度面では実材(例えばABSブロック材など)を使うため優れ、寸法精度も高いですが、製作できる形状に制約があります。

特に複雑な三次曲面や中空構造を持つデザインは切削では再現が難しく、加工時間やコストも増大します。真空注型であれば、難しい形状でも一度マスターを作ればシリコン型への置き換えで再現可能です。

例えば、大型筐体をCNCで作る場合、複数パーツに分割して後で貼り合わせる必要がありますが、真空注型なら一体成型で作れるため強度的にも有利です。ただし切削加工は材料の選択肢が豊富(樹脂だけでなく金属も加工可能)で、しかも1個から無駄なく作れるため、ごく少数の試作品や金属部品の試作では今なお有効な方法です。

総じて、複雑形状や複数個の樹脂試作には真空注型、単純形状や金属加工、高負荷用途には切削、と使い分けられます。

真空注型 vs. 射出成形:

射出成形は量産に適した工法で、1つの金型から数万~数百万個もの製品を量産できます。量産時の一個あたりコストは非常に低くなりますが、専用の金型製作に多大な費用と時間がかかります。

真空注型はその反対で、金型不要で安価・迅速に始められるものの大量生産には向きません。必要数量が100個以下程度であれば真空注型の方が有利ですが、数量が増えるにつれて1個あたりコストは金型償却効果のある射出成形の方が有利になっていきます。

また成形可能な材料も、射出成形では汎用プラスチック(ABS, PP, PCなど)そのものを使用できるのに対し、真空注型はそれらを模したウレタン樹脂に限定されるため、最終製品と全く同じ材質にはなりません。

しかし真空注型であれば試作品でも射出成形品と近い外観・精度を再現できるため、製品化前の市場テストに供する少量生産には射出成形より適した手法です。まとめると、試作~小ロットは真空注型、中~大量生産は射出成形、と目的数量に応じて使い分けるのがポイントです。

使用される材料の種類

真空注型では主に二液性のポリウレタン樹脂(ウレタン樹脂)を用います。これらは混合すると硬化する樹脂で、組成を変えることで様々な特性の材料を再現できます。

例えば、ABS樹脂のように汎用性が高く強度・剛性のバランスが良いものや、ポリプロピレン(PP)のように弾性が高く衝撃に強いもの、ゴムのように柔らかく曲げられるエラストマー、アクリルやポリカーボネートのように透明なものなど、多彩なラインナップがあります。真空注型用の代表的な樹脂カテゴリを挙げると以下の通りです。

- ABSライク樹脂: 標準的なプラスチック部品の試作によく使われる硬質樹脂です。剛性や耐熱バランスが良く、強度も比較的高いため、筐体や機構部品など幅広い用途に適しています。硬化後の表面は滑らかで塗装や表面処理もしやすく、見た目の仕上げにも優れます。

- PPライク樹脂: PP(ポリプロピレン)に似た物性を持つ樹脂で、一定の柔軟性と耐衝撃性が求められる用途に向きます。曲げやすく割れにくい特性から、スナップフィット構造の試作や、曲げ強度が必要なケース類などに使用されます。耐熱性はABSライクよりやや劣ることが多いですが、衝撃に強いのが利点です。

- ゴムライク樹脂: ウレタンエラストマー系の柔らかい材料で、ゴムのように弾力があります。硬度(柔らかさ)の異なる種類があり、シリコンゴムやゴム部品のプロトタイプに使われます。例として、自動車のシール部品や家電のパッキン、グリップ部分など、柔軟なパーツの試作に適しています。引張強度や伸びなど機械的特性も製品ゴムに近い値を持つため、簡易な機能テストにも使用可能です。

- 透明樹脂(アクリルライクやPCライク): 光学的に透明な仕上がりになる樹脂です。代表的なものに**PCライク(ポリカーボネート様)やPMMAライク(アクリル様)**樹脂があり、クリアな外観を持つ試作品が必要な場合に用いられます。自動車のライトカバーや家電製品の透明パーツ、ディスプレイ窓などの試作に最適です。透明度だけでなく耐熱性・耐候性が高いグレードも存在し、用途に応じて選択できます。

これら以外にも、耐熱温度を特に高めた樹脂や難燃性を付与したもの、ナイロンライク樹脂、さらには金属粉やセラミック粉を混ぜて特性を変えた特殊樹脂など、用途に合わせた材料が各メーカーから提供されています。真空注型を行う際は、完成品に求められる特性(剛性・柔軟性・耐熱・透明性など)を試作段階で明確にし、それに近い特性を持つ樹脂を選定することが重要です。適切な材料選びによって、出来上がる試作品の機能性や仕上がり品質が大きく向上します。

着色や表面処理のカスタマイズも真空注型では柔軟に行えます。ウレタン樹脂には調色(材料に色を混ぜる)が可能で、樹脂注型時に顔料を加えることで任意の色の部品を成形できます。これにより、例えば製品コンセプト段階でカラーバリエーションを検証したい場合に、それぞれ異なる色の試作品を作るといったことも容易です。

また成形後の塗装や表面コーティングも可能で、艶あり・艶消し仕上げ、メッキ調の塗装、さらには表面に模様を施すこともできます。真空注型品はマスターモデルの表面状態を忠実に再現するため、マスター側で鏡面研磨しておけば塗装しなくても艶のある仕上がりにできますし、逆にマスターにザラザラしたテクスチャを塗布しておけば量産品さながらのシボ加工面を再現することもできます。こうしたカスタマイズ性の高さも、真空注型が試作に好まれる理由の一つです。

真空注型の適用事例と活用ポイント

では、具体的にどのような場面で真空注型が活躍しているのか、いくつか代表的な事例とそのポイントを紹介します。デザイナーやスタートアップの方々にとって、自身のプロジェクトで真空注型を検討すべきか判断する助けとなるでしょう。

スタートアップの試作品制作

製品開発を始めたばかりのスタートアップ企業では、大量生産の前に小ロットの試作品を作り、ユーザーや投資家からのフィードバックを得ることが重要です。真空注型なら、プロダクション品質に近い試作品を少数ロットで素早く製作できるため、展示会やピッチイベントに間に合わせるプロトタイプづくりに最適です。

例えばIoTデバイスのハウジング(筐体)試作品を数十個レベルで製作し、ベータテスターに配布して使い勝手を検証するといった用途に真空注型が活用されています。低コストなので予算を圧迫せず繰り返し試作改善が行える点も、リソースの限られたスタートアップには大きなメリットです。

医療機器や自動車部品の少量生産

医療分野や自動車分野では、製品のカスタマイズ性や試験導入のために少量の部品を作るニーズがあります。真空注型はそうした数十個規模のパーツ生産にマッチし、既に多くの実績があります。

例えば医療機器メーカーでは、患者ごとに形状が異なるシリコン製部品の試作に真空注型を利用しています。自動車業界でも、モデルチェンジ前の検証用に内装パネルやスイッチ類を真空注型で作ったり、古い車種の補修部品を少量生産する際に金型を新規製作せず注型で対応するケースがあります。いずれも、高品質かつ短期間で必要数を用意できる真空注型の強みを活かした例と言えるでしょう。

デザイン検証用モデル

プロダクトデザイナーが製品の形状・質感・仕上げを評価するためのモデル製作にも、真空注型は多用されています。デザイン検証では、スケッチや3Dデータ上のイメージを実際の立体物で確認することが重要です。真空注型なら、光造形などで作ったマスターにより塗装や質感処理を施し、それを複製することで量産品さながらの外観モデルを作成できます。

例えば新しい家電製品の試作では、筐体の色味や質感、ボタンの感触などを確かめるために複数のカラーバリエーションモデルを真空注型で作り比べる、といったことが行われます。特に表面ディテールの忠実な再現性はデザイン評価に有用で、造形サンプルではわからなかった微妙な質感の違いも確認できます。こうした検証モデルは社内プレゼンやユーザビリティテストにも供され、製品完成度を高めるのに貢献します。

市場テスト用のプレプロダクションモデル

製品発売前に市場の反応を探るマーケットテストでも、真空注型が威力を発揮します。例えばクラウドファンディングで試作品を少数配布してユーザーの声を集めたり、店頭プロモーション用にデモ機を限定生産する場合などです。

真空注型なら短期間で必要な数の製品モデルを用意できるため、新製品の市場テストやプレ販売に有効です。ある家電メーカーでは、真空注型で製作した少量の試作品を使って実際にユーザーに試用してもらい、そのフィードバックを最終設計に反映させることで、発売後の不具合リスクを低減したという事例もあります。

またクラウドファンディングのリワードとして、真空注型品を限定提供し支持者を募るといった活用法も見られます。市場テスト段階で高品質なプロダクトサンプルを提示できることは、顧客やの信頼獲得にもつながります。

ギケンの強み:最適工法提案

試作領域においては、3Dプリンター、真空注型、切削加工など多様な工法を活用し、お客様の製品仕様やご要望に最も適した工法をご提案いたします。幅広い選択肢の中からメリット・デメリットを踏まえた上で最適な工法を選定し、試作段階から効率的かつ高品質な製品づくりを実現します。