技術コラム

樹脂試作のギケン|製品開発を全面バックアップ

2025.03.25

樹脂試作のギケンでは製品開発の初期段階からの製作支援を行っています。

- 多様な工法からの最適な加工方法の提案

- 用途に合わせた最適な材質提案

- 1個からの短納期試作

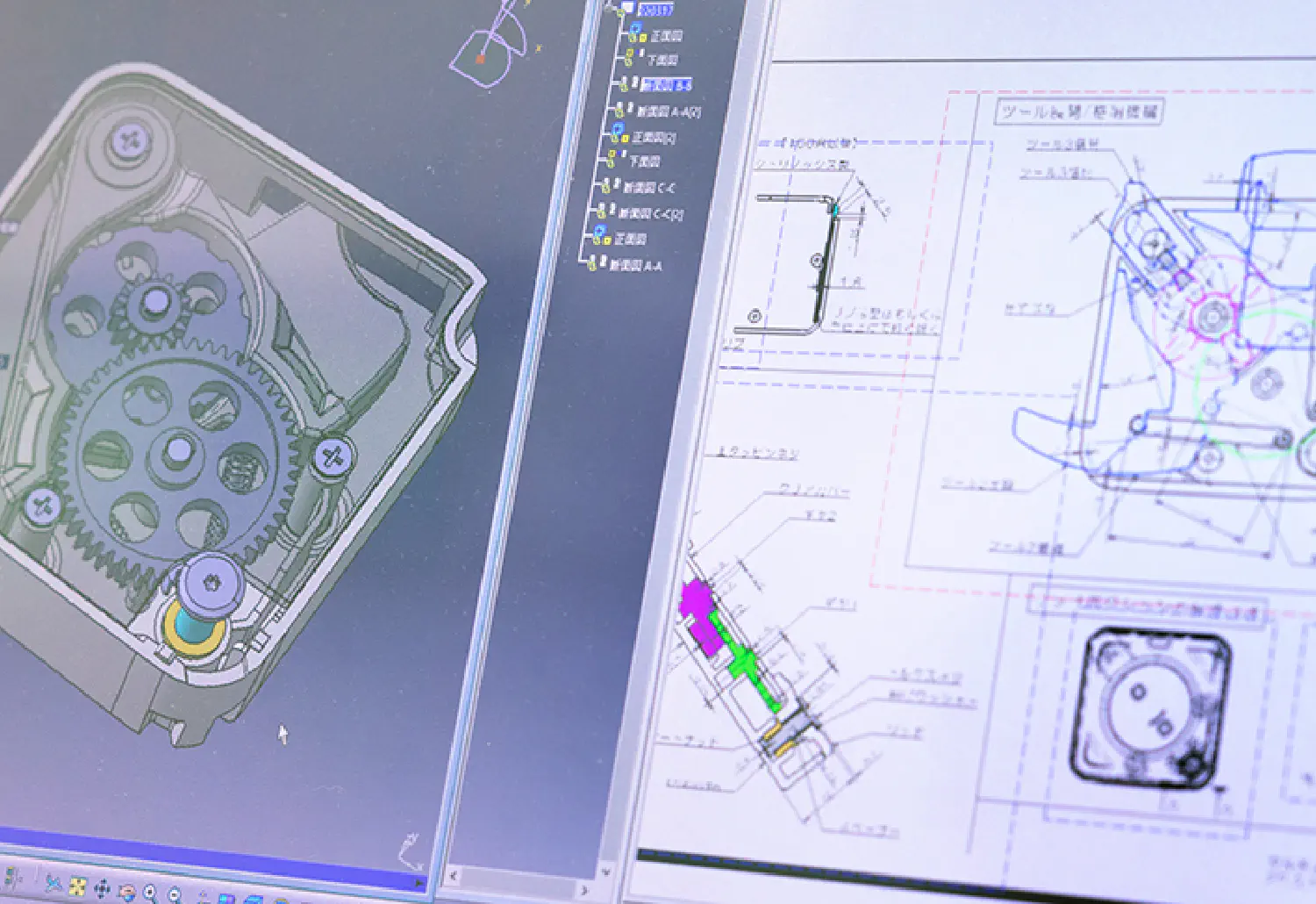

- 図面がないポンチ図からの図面化

- 試作品の評価・測定やシミュ―レーション

- 円滑な量産への移行支援

- 50~100個の小・中量生産への対応(試作・簡易金型)

- 熱溶着などの組み合わせ大型サイズの製作にも対応

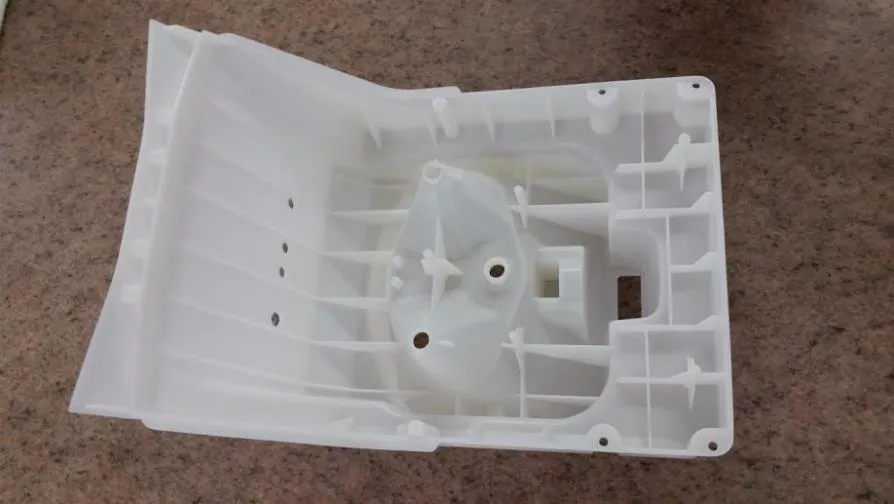

樹脂試作事例

樹脂試作の基本ガイド:デザイナー・スタートアップ向け

樹脂試作とは?

樹脂試作とは、本格的な量産に入る前に、プラスチック(樹脂)素材で試作品(プロトタイプ)を少数作ってみる工程のことです。量産品と比べてごく少ない数の試作品を作ることで、デザインや機能上の問題点を事前に発見し、量産前に改善することができます。例えば、設計図面上では気付かなかった組み立ての不具合や強度不足といった課題も、実際に試作品を手に取ることで明らかになります。試作を行わずいきなり量産してしまうと、問題に気づけず手戻りが発生して大きな損失や失敗のリスクが高まります。

樹脂試作の目的と重要性: 試作品を作る主な目的は、製品の機能性や耐久性、そして生産可能性(量産できる設計かどうか)を検証することです。試作段階で十分に検証と改善を行えば、量産時の予期せぬトラブルや設計の手戻りを大幅に減らせます。加えて、試作品を実際に見ることでデザインの印象を確認したり、クライアントやユーザーから早期にフィードバックを得たりすることもできます。例えば、スタートアップが開発中のガジェットの試作品を作ってみたところ、「ボタンが小さすぎて押しにくい」ことが判明し、量産前にデザインを修正できた、といったケースです。このように試作は製品開発プロセスにおいて不可欠な要素であり、最終製品の品質向上とリスク低減に大きく貢献します。

主な加工方法の種類と特徴

樹脂製品の試作にはさまざまな加工方法があります。それぞれコストや精度、得意な用途が異なるため、目的に応じて最適な方法を選ぶことが重要です。ここでは代表的な方法について、その特徴を説明します。

3Dプリンティング(FDM、SLA、SLS)

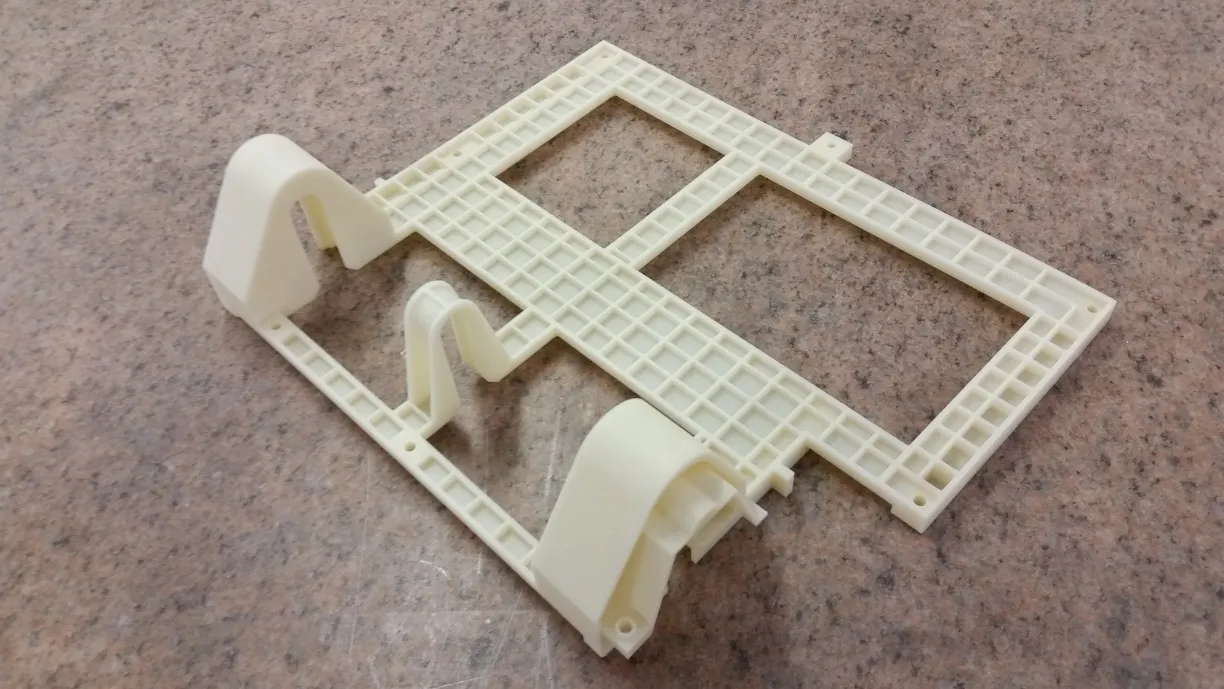

3Dプリンターを使った試作方法です。FDM方式(熱溶解積層)では熱で溶かした樹脂フィラメントをノズルで押し出し、一層ずつ積み上げて造形します。比較的シンプルな機械で動作し、材料もABSやPLAなど手に入りやすいため低コストで素早く試作品を作れるのが利点です。ただし、積層痕が表面に現れたり、形状によってはサポート材が必要になったりするため、精度や仕上がりは中程度(家庭用では±0.1~0.2mm程度の誤差)です。

一方、SLA方式(光造形)やSLS方式(レーザー焼結)は工業用3Dプリンターで用いられる方式です。SLAは液体樹脂にレーザー光を当てて硬化させ、高精細な造形が可能です(滑らかな表面と細部表現に優れる)。SLSはナイロン粉末などをレーザーで焼結して造形するためサポート材が不要で複雑な形状も一体で作れますが、表面がザラつく傾向があります。総じて3Dプリンティングはデータさえ用意すれば短時間で試作品を得られるため、初期のアイデア検証やデザイン確認に向いています。ただし使用できる材料は方式ごとに限られる(例:FDMはABSやPLA、SLAはアクリル系樹脂、SLSはナイロン粉末など)点に留意しましょう。

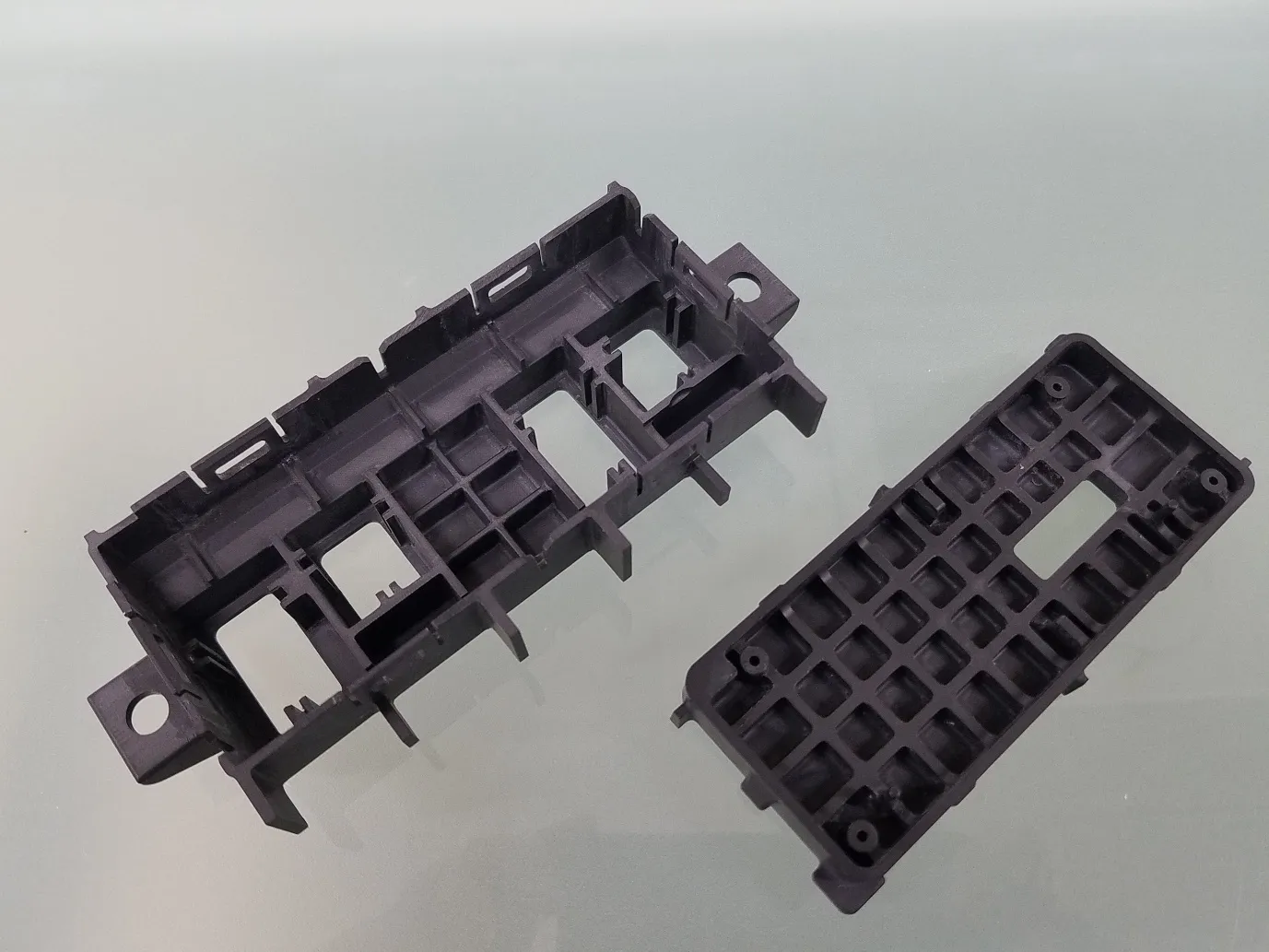

切削加工

樹脂ブロックを工作機械で切削し、試作品を削り出している様子。切削加工は、樹脂(時には金属)のブロック材をフライス盤や旋盤などの工作機械で削って目的の形状を作る方法です。職人が手作業で削る場合もありますが、現在はCADデータをもとに工作機械が自動で加工する切削が主流です。切削加工のメリットは、精度が高く(0.01mm台の公差も可能)実材料に近い強度の部品を作れることです。例えばポリカーボネート(PC)やABSブロックを削れば、量産品と同じ材料特性を持つ試作品が得られます。強度テストや機構部品の動作検証には最適な方法です。

金型を作る必要がない分、初期費用(イニシャルコスト)は抑えられるため、必要な数量が少ない場合には量産工程として用いられることもあります。試作品でも高い寸法精度や材料特性を重視する場合に選択される加工方法です。

真空注型

真空注型(しんくうちゅうけい)は、少量の試作品を効率よく複製するのに適した加工方法です。まずマスターモデル(原型)を1つ製作し(多くの場合SLAなどの3Dプリントや切削で作ります)、それをもとにシリコーンゴム型(シリコン型)を作ります。次に、そのシリコン型に二液混合のウレタン樹脂を真空下で流し込んで硬化させると、マスターとほぼ同じ形状の複製品が得られます。シリコン型1つでおよそ5~20個程度の複製が可能で、小ロット生産に向いた手法です。

真空注型の利点は、量産品に近い材質感や外観品質の試作品を短期間で複数得られることです。使用するウレタン樹脂はABSやPPに似た硬質なものからゴム状の弾性体まで選べるため、完成品を想定したテストに向く部品が作れます。また、マスターの表面を塗装・研磨しておけば、複製品にもその質感が再現されるため、外観評価用モデルにも適しています。シリコン型は永久的ではなく、20個前後の成型で摩耗して精度が落ちるため、大量生産には不向きです。真空注型は試作と少量販売の中間ステップとして活用されることが多く、スタートアップ企業が市場テスト用に数十個の試作品を作るようなケースに適しています。

射出成形

射出成形(インジェクション成形)は、プラスチック製品の量産に最も一般的な加工方法ですが、試作段階で用いられることもあります。射出成形では、金型(かながた)と呼ばれる金属製の型に溶かした樹脂を高圧で射出し、冷却して固めることで製品を成形します。量産ではこの金型を用いて数千~数百万個もの製品を繰り返し生産できます。精度が高く、強度や外観品質も優れた部品を作れるのが特徴ですが、試作で用いるにはいくつかハードルがあります。

一番の課題は初期費用の高さです。射出成形用の金型を作るには通常数十万~数百万円の費用と数週間以上の時間が必要です。したがって試作品を1個だけ作るのに射出成形を使うのは現実的ではありません。しかし製品によっては、簡易的なアルミ金型や3Dプリンタ製の樹脂金型を使って少量の射出成形を行うこともあります。この場合、量産と同じ材料で試作品を作れるメリットがあります。例えば耐熱性や強度の検証が目的なら、射出成形で実際の材料を成形した試作品が有効です。また、射出成形で作った試作品を「最終確認用試作(量産試作)」として位置付け、量産前に金型や成形条件の問題を洗い出すこともあります。

射出成形を試作に使う際に注意すべきなのは、形状の制約です。金型から成形品を取り出す必要があるため、量産では金型から抜けない形状(アンダーカットがある、抜き勾配がない等)は作れません。3Dプリンターで作れた形状でも、そのままでは量産できないことがあるのです。このため、射出成形で試作する場合は量産を見据えた設計変更が必要になります。

それぞれ一長一短があり、試作の目的や必要な数量に応じて使い分けることが大切です。

加工方法の比較

各加工方法のコスト(初期費用や単価)、精度、スピード(試作にかかる時間)、そして対応できる材質の一般的な傾向をまとめます。下表に主要な加工法の比較を示します。

| 加工方法 | コスト (初期費用/単価) | 精度 | スピード | 主な対応材料 |

| 3Dプリンター | 初期費用ほぼゼロ、1個あたり低コスト | 中~高(方式による) | 非常に速い(数時間以内) | 限定的(ABS、PLA、光硬化樹脂、ナイロン粉末など) |

| 切削加工 | 初期費用低、中程度の加工費(時間料金) | 高い(±0.1mm程度も可) | 普通(形状による・数日) | 多様な樹脂(ABS、PC、POMなど実材料) |

| 真空注型 | 初期型製作に中コスト、複製1個あたり中 | 中~高(マスター次第) | 普通(型1~2日+複製数時間) | ウレタン樹脂(ABS様、ゴム様など選択可) |

| 射出成形 | 初期費用非常に高(型代数十万~)/量産時は安価 | 非常に高い | 準備に時間(型製作数週)、量産時は高速 | ほぼ全ての熱可塑性樹脂(ABS、PP、PC、PE他) |

※上記は一般的な目安です。実際のコストや精度は製品サイズ・形状、使用設備によって変動します。

表から分かるように、3Dプリンターは初期費用がほぼかからず即座に造形できる反面、使える材料に制限があります。切削加工は実際の材料で高精度に作れますが、複雑形状には不向きで加工に時間がかかる場合があります。真空注型は中程度のコストで複数の試作品を作れますが、大量生産には向きません。射出成形は量産効果で一個あたりは安く作れますが、金型費用が高額なので少量試作には不利です。自社製品の特性と試作の目的に合わせて、これら加工方法を適切に選択・組み合わせることが重要です。

試作から量産へ移行する際の注意点

試作段階で作ったものをそのまま量産できれば理想ですが、現実には試作と量産では多くの違いがあります。製造方法、設計上の要求事項、使える材料、1個あたりのコストなどが異なるため、量産移行時には以下の点に注意しましょう。

- 設計上の違い・変更点: 試作では多少無理な形状でも一品ものとして作れてしまうことがあります。しかし量産では先述のように金型から取り出せない形状は避けねばならず、強度上の問題があればリブ(補強)を追加する、極端に薄い肉厚は厚くする、といった量産向けの設計修正が必要です。例えば3Dプリンターで格子状の複雑な内部構造を持つ部品を作れたとしても、射出成形で量産するには分割して組み立てるか、構造を簡略化しないと再現できない場合があります。また、量産用金型の設計は高い強度と精度が要求されるため、試作用の簡易金型とは構造が変わることもあります。試作段階から**「量産ではどう作るか」**を視野に入れて設計を詰めておくことが大切です。

- 材料の違い: 試作で使った材料と量産品の材料が異なる場合、製品特性やテスト結果も変わってきます。特に機能や強度の評価試験を行う場合は、量産と同じ材料か性質が近い材料で試作品を作ることが望ましいです。例えば、量産では耐熱ABSを使う予定なのに試作では普通のABS樹脂を使った場合、耐熱試験の結果が当てにならなくなってしまいます。幸い射出成形の簡易金型を使えば量産と同じ材料で試作可能ですが、真空注型や3Dプリントでは同一材料が使えないことも多いです。試作の目的がデザイン確認なのか機能評価なのかによって材料選定を工夫し、必要に応じて試作方法自体を変える判断も求められます。

- コスト管理: 試作段階では一個一個の単価が高くつきがちですが、量産では逆に数が増えるほど一個あたり単価は下がります。例えば3Dプリントで1個1万円かかったものも、射出成形で1万個作れば1個100円以下になるかもしれません。ただし量産には初期投資が必要です。射出成形用の金型には数十万~数百万円の費用がかかりますし、大量の材料調達費や生産ラインの設備費用も考慮せねばなりません。スタートアップの場合、量産資金の調達が前提になることも多いでしょう。試作段階で量産時のコスト試算と資金計画を立て、量産移行後に「資金が足りず生産できない」といった事態を避けるようにします。

- 生産スケールとスケジュール: 量産へ移る際には、生産数(ロット規模)に応じた計画とスケジュール管理も重要です。少量生産ならば外部の試作メーカーで手作業的に対応できても、何万個単位の生産には部品調達、組立ライン、人員確保など包括的な準備が必要になります。量産試作と呼ばれるステップを設けて、試作段階から量産ラインを想定した検証を行う企業もあります。また、量産では試作にはなかった品質管理項目(不良率の低減や安定生産のための検証)が増える点にも留意しましょう。製造パートナーとの連携を密にし、生産能力やリードタイムを確認しながら進めることが大切です。

以上のように、試作と量産の間には埋めるべきギャップが存在します。しかし試作段階でこれらを意識しておけば、「量産では作れない形状だった」「コストが見合わない」といった失敗を防ぎ、スムーズに量産移行できます。特にスタートアップ企業の場合、試作品がうまくいったからと安心せず、早めに量産の壁を見据えて準備を進めることが成功のポイントです。

加工方法ごとの使用材質

試作品に使用できる樹脂の種類は、選択した加工方法によって異なります。ここでは各加工法ごとに一般的によく使われる材質と、その選定ポイントを解説します。材質選びは製品の性能やテスト結果に直結する重要事項なので、目的に適した材料を選びましょう。

- 3Dプリンター:

FDM方式ではABSやPLAなどの熱可塑性樹脂フィラメントを用います。ABSは強度と耐熱性があり試作によく使われますが、収縮や反りに注意が必要です。PLAは低コストで造形しやすい反面、耐熱性や耐久性が低いため主に外観モデル向きです。光造形(SLA)では**感光性樹脂(アクリル系の液体レジン)を使用します。これは硬化後の性質がABSライクやゴムライクなど何種類かあり、用途に合わせて選べますが、長期間置くと性質が変化しやすい点に注意です。SLS方式ではナイロン粉末(ポリアミド樹脂)**が一般的で、強度・剛性とも高く機能部品の試作に適しています。 - 切削加工:

切削加工の場合、市販のプラスチック素材の板材や棒材をそのまま使います。代表的なのはABS、ポリカーボネート(PC)、ポリアセタール樹脂(POM、デュポンの商品名デルリン)などで、機械加工性が良く試作で頻繁に使われます。これらは実際の製品と同じ材質で作れるため、強度・耐熱テストにも意味のあるデータが取れます。また、透明なアクリル(PMMA)やエポキシ、さらにはアルミや真鍮といった金属材料の切削も可能なので、製品の一部に金属部品がある場合にその試作も同時に行えます。材質選択のポイントは、量産品で使う予定の材料に近いものを選ぶことです。例えば量産でABS樹脂を使うなら試作もABSで削り出すのが理想ですし、強度が懸念される部分にはあえて金属ブロックを削って試作することもあります。 - 真空注型:

真空注型で用いる樹脂は、ポリウレタン樹脂(二液混合の樹脂)が中心です。ウレタン樹脂には種類が多く、硬質でABSに似た特性を持つもの、弾性があってPPやゴムに似たもの、透明でアクリルのようなものなどがあります。試作の目的に応じて、できるだけ量産品の材料特性に近いウレタンを選ぶのがポイントです。例えば最終製品がPP(ポリプロピレン)の予定で柔軟性を確認したければ、PPライクの軟質ウレタン樹脂を選択するといった具合です。

ただしウレタン樹脂はあくまで性質が「似ている」だけで、完全に同じではありません。耐熱温度や強度が本物のABSより劣る場合もあるため、重要な特性は別途検証が必要です。色は着色剤を混ぜてある程度合わせられますが、成形品の質感(シボ模様など)はマスターに依存します。材質選定時にはメーカーやサービス提供者と相談し、求める特性にマッチする樹脂を教えてもらうのが良いでしょう。 - 射出成形:

射出成形では、ほぼ全ての熱可塑性プラスチック材料を使用できます。ABS、PC、PP、PE(ポリエチレン)、ナイロン(PA)、PBT、POM、PVC…と挙げればきりがありません。製品の要求特性(耐熱、耐衝撃、食品衛生、難燃など)に応じて最適なグレードの樹脂を選定します。

試作段階では、量産時に使う予定の材料と同じグレードの材料を入手できればベストです。先述の通り、簡易金型を使えば実際の樹脂で成形して試作評価ができます。また、必要に応じて添加剤(ガラス繊維強化や難燃剤など)入りの材料も使用可能です。樹脂のグレードによって流動特性や収縮率が異なるため、金型設計や成形条件の設定に影響します。量産移行時には、材料メーカーのデータシートを参考にしつつ試作で得た知見を活かしましょう。

材質の選び方:

基本指針は「試作品の用途に見合った材料を選ぶ」ことです。デザイン確認用なら加工しやすく安価な材料で構いませんが、機能テスト用なら量産品とできるだけ近い特性の材料を選びます。例えば、高温環境で使う製品なら試作段階でも耐熱性の高いPCやPEEKなどを用い、曲げやすさが重要な製品ならPP系の柔軟な材料で試作するといった具合です。材料によって加工適性も異なるため、試作方法との組み合わせも考慮します(例えばPOMやナイロンは切削向きだが3Dプリントは難しい等)。複数の候補がある場合は小さな試験片で特性を比べ、最適な材質を見極めてから本番の試作品を作ると良いでしょう。

ギケンの4つのお約束

弊社は以下の4つの強みを活かし、お客様の開発を強力にサポートいたします。

- ①短納期対応

- 迅速な開発スピードが求められる状況に対し、試作から量産まで一貫してスピーディーに対応いたします。社内に充実した設備と豊富なノウハウを備えており、試作品の短期提供や金型製作期間の短縮を実現しています。これにより、お客様のご要望に合わせたタイムリーな製品開発を支援いたします。

- ②高精度な試作

- 弊社では精密な樹脂部品の試作に特化した技術を有しており、寸法精度や品質に優れた試作品を提供しています。特に、金属部品の代替品として求められる重要な嵌合精度や強度特性を正確に再現することが可能で、実機テストにおいて有効な評価データの取得をサポートします。試作段階での課題抽出と改善提案を徹底することで、量産移行後の手戻りを最小限に抑えます。

- ③材料選定サポート

- 豊富な材料知識を持つエンジニアが、お客様の求める性能や用途に最適な樹脂材料の選定をサポートいたします。「どの樹脂が最適か分からない」「金属材料の代替となる候補を比較したい」といったお悩みに対して、材料特性の詳しいご説明からサンプル提供まできめ細かく対応します。また、必要に応じて樹脂メーカーと連携し、最新の材料情報や信頼性の高いデータを基にご提案を行います。

その他にも、量産金型設計の支援、CAE解析サービス、アフターサポートまでを含めたワンストップ対応により、お客様の幅広い樹脂化ニーズにお応えいたします。

- 最適工法提案

- 試作領域においては、3Dプリンター、真空注型、切削加工など多様な工法を活用し、お客様の製品仕様やご要望に最も適した工法をご提案いたします。幅広い選択肢の中からメリット・デメリットを踏まえた上で最適な工法を選定し、試作段階から効率的かつ高品質な製品づくりを実現します。